Maximize a eficiência de seu processo de embalagem com o Lean Packaging Service (LPS) – Estudo de Caso: empresa fabricante de produtos químicos

25/08/2023

Como demonstrado em nosso último artigo, se você está buscando maneiras de otimizar o uso das embalagens e impulsionar a eficiência de sua operação, nossa consultoria especializada, Lean Packaging Service (LPS), está pronta para oferecer soluções inteligentes e estratégicas que irão transformar a maneira como você embala e apresenta seus produtos.

Com um olhar atento às tendências e tecnologias mais recentes, nossa equipe de especialistas irá ajudá-lo a desenvolver embalagens flexíveis ideais para suas necessidades. Partindo da seleção dos materiais mais adequados até a implementação dos parâmetros de processo em sua planta.

No case de hoje, trazemos um projeto no qual otimizamos o consumo de embalagem (cantoneira), aumentando a segurança e a estabilidade dos paletes de nosso cliente. Por questões de confidencialidade no projeto, trataremos o cliente pelo nome de Lorena Químicos.

Conhecendo as dores do cliente

A Lorena Químicos possui mais de 20 anos de atividade, está localizada no interior de São Paulo e conquistou seu espaço fornecendo o que há de melhor em insumos químicos. Atualmente possui uma área de 133 mil metros quadrados, com instalações modernas e processos de última geração.

Entretanto, a aplicação de filme stretch ainda se demonstrava um desafio para a empresa. Através de um primeiro contato, antes do início do projeto, pudemos verificar remotamente problemas como tombamentos de carga, consumo excessivo de embalagem (uso de cantoneiras) e amassamentos nos produtos. Isso devido a falhas na operação de envolvimento dos paletes.

Deste modo, percebemos a necessidade de realizar um mapeamento completo de suas linhas de embalagem para então propor e implementar melhorias visando aumentar a eficiência da empresa nesse aspecto.

Nos tópicos a seguir abordaremos as fases e os resultados obtidos com o LPS para a Lorena Químicos, exemplificando como podemos auxiliar as operações de embalagem de nossos clientes.

Implementação do projeto LPS

1) Fase de Diagnóstico:

A primeira fase do projeto consistiu em uma visita de avaliação dos processos de embalagem com stretch, realizada por nosso especialista em segurança de carga e aplicações de filme. Durante a visita, foram verificados os seguintes aspectos: tipo de produto embalado, condições e recursos das máquinas envolvedoras, tipo de filme utilizado, seus parâmetros de aplicação, o consumo de stretch por palete e o histórico de perdas de produtos no transporte.

No caso da Lorena Químicos, foram identificadas oportunidades de melhoria nas máquinas envolvedoras e nos parâmetros de envolvimento utilizados. Percebeu-se também a possibilidade de retirar as cantoneiras utilizadas nas quinas dos paletes, pois para aquela situação não fazia sentido a utilização. O cliente embala bombonas de polietileno de 20 litros envasadas com produtos químicos, tais como agrodefensivos e inseticidas, e ainda não havia sido dada a devida atenção a este processo. Suas condições estavam bastante prejudicadas, gerando problemas de amassamento de produtos, tombamentos no transporte e um uso desnecessário de cantoneiras nas quinas dos paletes. As imagens a seguir demonstram algumas destas anomalias.

2) Fase de Desenvolvimento:

A segunda etapa do projeto, consistiu em desenvolver uma solução para as dores de nosso cliente. Tendo todos os dados coletados de sua planta, solicitamos o envio de alguns paletes de seus produtos para o nosso Load Test Center (LTC), o mais completo laboratório de desenvolvimento de embalagens e ensaios de simulação de transporte das Américas, para que pudéssemos aprimorar a segurança e a quantidade de filme utilizada por palete.

Então, através de recursos exclusivos de envolvimento e máquinas de simulações de transporte, desenvolvemos o filme correto para a carga e definimos os parâmetros de aplicação ideais para as condições de máquina avaliadas durante o diagnóstico. Tudo validado cientificamente por meio de ensaios normatizados, baseados nas normas ASTM, EUMOS e ISTA. É também nesta fase que realizamos a indicação da substituição das envolvedoras do cliente, devido à má condição que estas se encontravam.

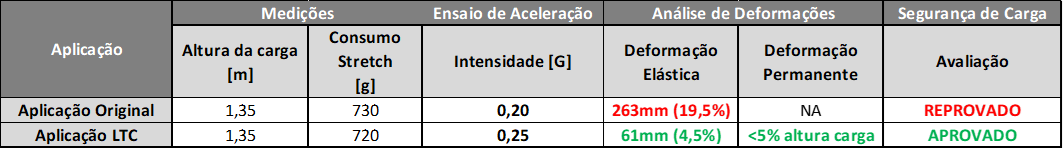

As imagens abaixo demonstram o ensaio de aceleração, o qual simula situações de frenagens bruscas realizadas pelos caminhões, evidenciando a diferença no comportamento dos produtos com a aplicação de filme original de nosso cliente versus a aplicação de filme otimizada, criada aqui em nosso LTC.

Como é percebido nas imagens abaixo, a deformação da carga com a aplicação original é 4 vezes maior do que a desenvolvida por nós, atestando o ganho de segurança em se envolver corretamente a carga.

Para gerar os ganhos propostos nessa fase, foram adquiridas duas máquinas envolvedoras HP88 Plus – Valgroup , solução ideal para o processo da Lorena Químicos, devido sua capacidade de realizar o estiramento do filme stretch, o controle refinado de seu tensionamento sobre a carga e de aplicá-lo de forma adequada em toda a área do palete.

3) Fase de Implementação:

Com a aplicação otimizada desenvolvida e validada no LTC, partimos para sua implementação na operação do cliente. O primeiro passo foi realizar a instalação de nossas máquinas HP88 Plus na linha de embalagem do cliente. Então, replicamos nas máquinas todos os parâmetros definidos durante a fase de desenvolvimento e validamos a aplicação através da medição das variáveis finais tais como quantidade de voltas, sobreposição, nível de estiramento e tensionamento do filme.

Com a aplicação otimizada desenvolvida e validada no LTC, partimos para sua implementação na operação do cliente. O primeiro passo foi realizar a instalação de nossas máquinas HP88 Plus na linha de embalagem do cliente. Então, replicamos nas máquinas todos os parâmetros definidos durante a fase de desenvolvimento e validamos a aplicação através da medição das variáveis finais tais como quantidade de voltas, sobreposição, nível de estiramento e tensionamento do filme.

Além disso, durante esta etapa, treinamos os colaboradores de todos os turnos de produção para que estejam aptos a trabalhar com as novas condições propostas, garantindo assim, melhores resultados para o projeto no longo prazo.

4) Fase de Monitoramento:

Após a implementação em linha, passamos a monitorar os resultados que estão sendo obtidos. Especificamente para as aplicações com filme Stretch, é possível realizar a instalação de nossa plataforma de inteligência artificial nas envolvedoras, o VALTRAC. Através do monitoramento em tempo real do processo de envolvimento dos paletes, é possível garantir aos clientes o total controle do trabalho de padronização e otimização desenvolvidos no LTC, eliminando apontamentos manuais e mitigando erros e desperdícios dos processos. Munido de um sistema IoT, que pode ser acessado de qualquer dispositivo com acesso a internet e de qualquer lugar do planeta, o Valtrac entrega um relatório completo da eficiência de sua operação. Tudo de maneira segura e de acordo com a LGPD.

Após a implementação em linha, passamos a monitorar os resultados que estão sendo obtidos. Especificamente para as aplicações com filme Stretch, é possível realizar a instalação de nossa plataforma de inteligência artificial nas envolvedoras, o VALTRAC. Através do monitoramento em tempo real do processo de envolvimento dos paletes, é possível garantir aos clientes o total controle do trabalho de padronização e otimização desenvolvidos no LTC, eliminando apontamentos manuais e mitigando erros e desperdícios dos processos. Munido de um sistema IoT, que pode ser acessado de qualquer dispositivo com acesso a internet e de qualquer lugar do planeta, o Valtrac entrega um relatório completo da eficiência de sua operação. Tudo de maneira segura e de acordo com a LGPD.

Resultados e benefícios para a Lorena Químicos

O LPS é um serviço completo que visa a otimização das linhas de embalagem de nossos clientes. A tabela a seguir, demonstra os resultados obtidos com a alteração da aplicação do filme stretch e a comparação da segurança de carga antes e após a implementação.

Com o desenvolvimento realizado, conseguimos eliminar as cantoneiras (redução de custo de embalagem) e aumentar a segurança e a estabilidade de carga, mesmo com uma intensidade de simulação de frenagem superior a realizada na aplicação original. Além disso, através das novas máquinas na operação, nosso cliente eliminou as paradas de linha e os problemas de manutenção, aumentando sua produtividade e qualidade da embalagem dos paletes.

Conclusão

Com isso, vemos que a implementação de um projeto completo como o LPS, pode gerar ganhos consideráveis para as linhas de envolvimento, gerando mais eficiência, menos desperdício e mais segurança para os produtos durante o transporte.

Não perca a oportunidade de experimentar os resultados surpreendentes da nossa consultoria. Entre em contato conosco hoje mesmo e deixe-nos mostrar como podemos impulsionar a eficiência do seu negócio.

Estamos ansiosos para fazer parte do seu sucesso!

Invista na excelência com o Lean Packaging Service (LPS)!

*Caso ainda não seja nosso cliente, implementamos a consultoria de forma gratuita até a fase de desenvolvimento. Para que sigamos com a fase de implementação e monitoramento, é fundamental a aquisição e utilização de nossas embalagens, garantindo assim o sucesso do projeto.

Stay tuned in to the world of plastic technology, innovation and sustainability

Valgroup launches solutions focused on end-of-line automation

Continue reading

Discover Valgroup’s BOPP solution for In-Mold Label

Continue reading

Innovation and Sustainability: Introducing Valgroup's new cap 'Snap-on Flip Top'

Continue reading

Valgroup Run 2024: Running and Solidarity with the new Valgroup Run Kids

Continue reading

The importance of shelf life for food safety and waste reduction

Continue reading

Valgroup Sustainable Innovations: Sustainability Commitment

Continue reading

Valgroup is the new supplier of Tissue packaging for Bracell

Continue reading

Comerc Energia inaugurates São João do Paracatu photovoltaic complex, and Valgroup expands its consumption of renewable power, reinforcing the commitment to sustainability

Continue reading

Valgroup launches a new Business Unit in the market dedicated to Digital Printing

Continue reading